金属部品の加工

部分を作ることは時間のかかるプロセスですが、膨大な数の異なるタイプの処理が含まれます。原則として、ルートテクノロジのコンパイルと図面の実行から始まります。この文書には、部品の製造に必要なすべてのデータが含まれています。膨大な数の異なる操作を含む機械加工はかなり重要な段階です。より詳細に検討しましょう。

材料

必要な部品に応じて、鉄製の材料。その後の処理に際して、完成品が得られる。換言すれば、金属材料は加工物である。それはいくつかのタイプのことができます:スタンピング、鍛造、圧延、サーメット。それぞれのタイプのブランクは作成方法が異なります。例えば、鍛造を用いる場合、鍛造ハンマーを小規模生産に使用し、金属粉末を100~600MPaの圧力で金型内でプレスしてセラミック金属材料を製造する。

平らな表面と円筒の表面の処理

平らな表面は、フライス加工、プレーニング、プル加工によって加工されます。典型的には、このようなブランクは、シートメタルおよびサーメットを含む。

面取りは横断面で実行され、プランニングマシン。最初の加工では、主移動はカッターで、送り動作は機械テーブルで行います。平削り機では、逆のことが言えます。さらに、このような機械加工は、切断速度が低すぎるため、非生産的であると考えられる。作業ツールはアイドリングを逆転させるために多くの時間を失います。このような処理の利点は、真直度と直接比例関係を提供することです。

粉砕

最も生産的な方法の1つ平らな表面と円筒状の表面の両方の加工は粉砕と考えられる。これは、いくつかの切断歯によって同時に行われるという事実による。機械加工は、逐次、並列、連続 - 並行、連続的に行うことができる。表面は粗さRz = 0.8〜0.63μmでミリング加工することができ、この処理を薄くする。

ストレッチ

このようにして、部品はバルクで処理され、大規模な生産。いくつかの場合、引っ張りは、研削およびチゼーリングによって置き換えることができる。この加工は非常に高精度です。ストレッチは垂直方向と水平方向の両方で行うことができます。この処理は精度の向上が要求される作業に使用され、切削工具は圧縮、曲げ、伸張などの膨大な負荷条件で動作します。

例えば、ブローチはの治療に使用されています銃器の穴、キー溝及びスプラインを切断します。ブローチカッター全体、およびプレハブとして使用されます。これらは、高速かつ工具鋼srednelegirovannojから作られています。

取り扱い穴と糸

部品の加工がないわけではありませんドリル、カウンターシンク、タップ、スイープなどの重要なツール。必要な直径の穴を穿孔するためには、このプロセスの切断レジームの計算が必須である。原則として、穴は、後続の加工のための余裕を考慮して、必要な直径に穿孔される。最良の精度を保証するためにスイープが使用され、半仕上げの処理にはカウンターシンクを使用することができます。

部品の機械加工も可能ですタップで行うことができます。このツールは、既存の穴に通すためのものです。ブラインドとスルーホールのタップがあります。雄ねじを使用するカッターとダイを切断する場合。それらを使用する前に、ワークピースをわずかに突出させる必要があります。切削工具の高品質かつ効率的なアプローチを実現するために、製品の端部の面取りは、作業が始まる前に除去される。スレッドプロファイルと同じ高さにする必要があります。

金属部品の機械加工およびまれに、ねじ加工はねじ頭を使用して実行されます。それらはシャンクによって締め付けられている。それは、角柱状、放射状または丸い櫛を有することができる。彼らはプロセスの最後に自動モードで分散するので、彼らは逆のストロークでスレッドスレッドに接触しません。

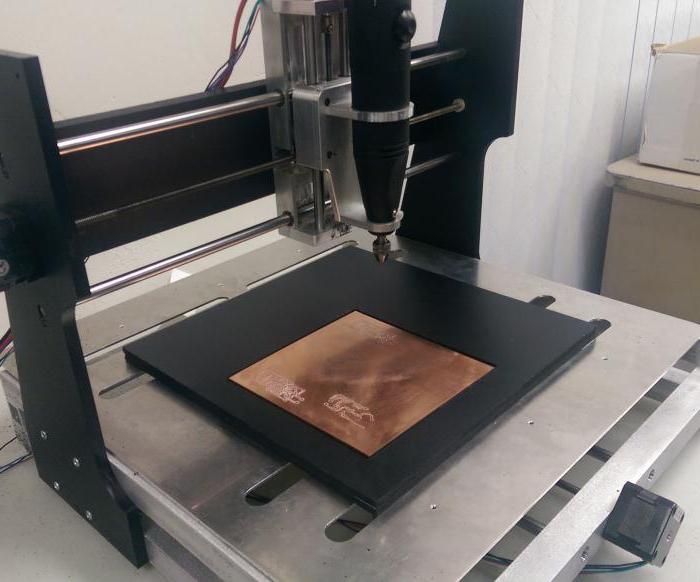

工作機械の金属加工とラインは、多くの大学や専門学校で勉強しました。特殊コードが36-01-54であり、これらの領域に分割される:フライス盤、旋盤、研削盤、金属加工および工作機械制御装置の動作、自動オペレーター(AL)と半自動ライン。現代の技術はまだ立っていないので、CNCマシン上とALに金属加工を研究することは非常に重要です。

このような機器が動作する方がはるかに簡単です演算子。主な仕事は、部品やブランクの制御、調整、ロード・アンロードです。すべてのオペレーション自動ラインは、特別なコンピュータプログラムの助けを借りて実行され、実際にオペレータの介入を必要としません。 ALを使用することにより、処理コストおよび部品製造時間を大幅に短縮することが可能になる。